Jak sprawdzić stan techniczny wciągników linowych?

Jak często należy przeprowadzać przegląd wciągnika linowego?

Wciągnik linowy, choć może wydawać się niepozornym elementem całego systemu dźwignicowego, to w praktyce jego najbardziej eksploatowana część. Odpowiada za bezpośrednie podnoszenie i opuszczanie ładunków, dlatego jego sprawność techniczna musi być utrzymywana na najwyższym poziomie. Nie ma tu miejsca na kompromisy – regularność przeglądów nie tylko zwiększa bezpieczeństwo pracy, ale przede wszystkim zapobiega awariom, które mogą sparaliżować całą linię produkcyjną lub logistyczną.

Przeglądy zgodne z przepisami – co mówi prawo?

Zacznijmy od aspektu formalnego. Zgodnie z obowiązującymi przepisami, każdy wciągnik linowy będący elementem urządzenia podlegającego dozorowi technicznemu (jak np. suwnica czy żuraw) musi być poddawany okresowym kontrolom technicznym. Wymagania te regulują zapisy Rozporządzenia Ministra Przedsiębiorczości i Technologii w sprawie warunków technicznych dozoru technicznego oraz wytyczne UDT.

W praktyce oznacza to konieczność wykonywania przeglądów dziennych, okresowych (najczęściej co 1 do 3 miesięcy) oraz pełnych inspekcji rocznych. Dodatkowo, każda niepokojąca zmiana w pracy wciągnika powinna skutkować natychmiastową kontrolą niezależnie od harmonogramu.

Przegląd codzienny – pierwszy poziom zabezpieczenia

Codzienna kontrola przed rozpoczęciem pracy to najprostszy, ale jednocześnie najczęściej zaniedbywany element rutyny operatorskiej. Polega ona na wzrokowej ocenie stanu liny, sprawdzeniu działania hamulców, poprawności ruchów oraz braku nietypowych dźwięków lub drgań. Choć to przegląd o charakterze wstępnym, pozwala szybko wykryć potencjalne problemy i ograniczyć ryzyko wystąpienia poważniejszych usterek.

Dobrą praktyką jest prowadzenie dziennika eksploatacyjnego, w którym operatorzy wpisują wszelkie nieprawidłowości, obserwacje i potwierdzenia wykonanych kontroli.

Ocena wizualna – pierwszy krok do diagnozy

W wielu przypadkach to właśnie szybka i świadoma ocena wzrokowa pozwala na wychwycenie potencjalnych zagrożeń, zanim jeszcze dojdzie do awarii. Choć może się wydawać, że wzrokowa kontrola nie jest wystarczająco precyzyjna, w praktyce stanowi ona pierwszy, niezbędny etap w każdej kompleksowej diagnostyce technicznej wciągnika linowego. Dobrze przeprowadzona obserwacja może dostarczyć wielu istotnych informacji, które są podstawą do podjęcia decyzji o dalszych krokach serwisowych.

W trakcie kontroli wizualnej powinniśmy uważnie przyjrzeć się całej obudowie wciągnika – wszelkim zarysowaniom, odkształceniom czy miejscowym śladom smaru. Każde nietypowe zabrudzenie, nieszczelność czy oznaki wycieku mogą świadczyć o problemach z uszczelnieniami, łożyskami lub przekładnią. Warto również zwrócić uwagę na korozję – szczególnie w miejscach narażonych na zawilgocenie, takich jak strefy styku wciągnika z konstrukcją jezdną lub w okolicach mocowań elektrycznych.

Nie mniej istotny jest stan zewnętrznego okablowania oraz połączeń. Przewody o uszkodzonej izolacji, obluzowane zaciski czy popękane peszle mogą w krótkim czasie doprowadzić do poważniejszych usterek elektrycznych. Częstym błędem jest pomijanie tych drobnych uszkodzeń – tymczasem to właśnie one bywają początkiem większych problemów, które prowadzą do przestojów.

Ważnym elementem oceny wizualnej jest również lina nośna – choć o jej stanie powiemy więcej w kolejnej sekcji, to już na etapie wzrokowym można zauważyć podstawowe symptomy zużycia, jak nieregularne nawinięcie, przerwy między zwojami czy widoczne deformacje.

Podczas przeprowadzania wizualnej kontroli warto zadbać o dobre oświetlenie i, jeśli to możliwe, dokumentować zauważone nieprawidłowości – zdjęcia i notatki mogą być nieocenionym wsparciem przy podejmowaniu decyzji serwisowych oraz podczas ewentualnych przeglądów z udziałem UDT.

Sprawdzenie układów mechanicznych – serce wciągnika pod lupą

Kiedy mamy już ogólny obraz stanu technicznego urządzenia na podstawie obserwacji zewnętrznej, przechodzimy do jednego z kluczowych etapów – dokładnej analizy mechanicznych podzespołów wciągnika linowego. To właśnie te elementy odpowiadają za jego sprawność operacyjną i bezpieczeństwo pracy. Ich zużycie nie zawsze jest widoczne na pierwszy rzut oka, dlatego kontrola wymaga wiedzy, doświadczenia oraz – w wielu przypadkach – użycia specjalistycznych narzędzi pomiarowych.

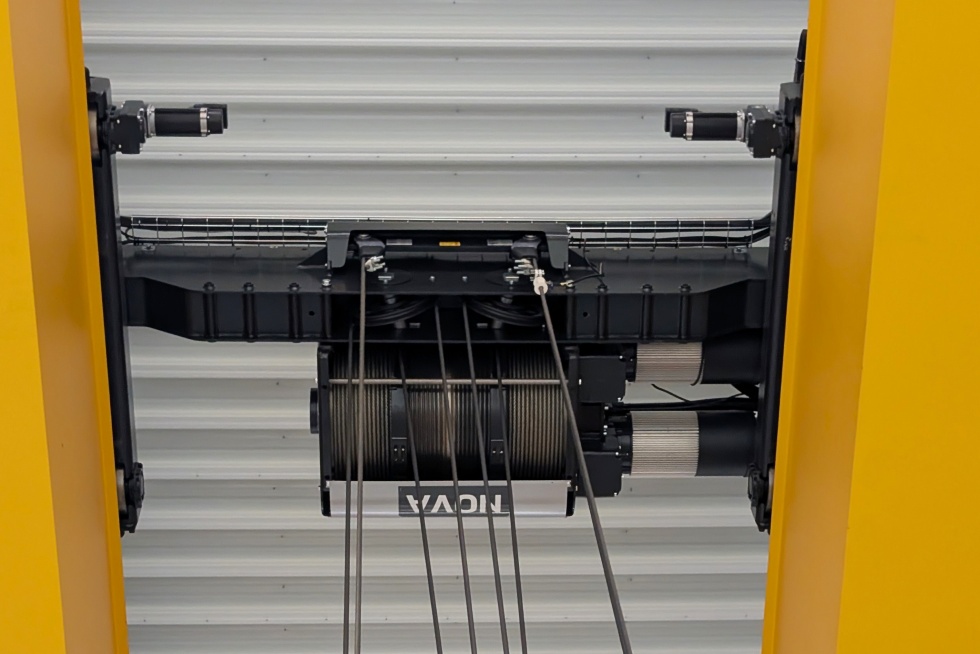

Szczególną uwagę należy zwrócić na stan bębna linowego. Nierównomierne zużycie jego powierzchni, zarysowania, zniekształcenia krawędzi czy niewłaściwe rowki mogą prowadzić do przyspieszonego zużycia liny, a w konsekwencji – do awarii całego układu podnoszenia. Bęben powinien być idealnie współosiowy, a jego powierzchnia gładka i wolna od ostrych krawędzi.

Prowadnice liny to kolejny newralgiczny punkt. Ich zadaniem jest zapewnienie prawidłowego ułożenia liny na bębnie, co wpływa zarówno na żywotność samej liny, jak i stabilność ruchu ładunku. Jeśli prowadnice są zużyte, uszkodzone lub niewłaściwie wyregulowane, możemy spodziewać się problemów z równomiernym nawijaniem liny, jej przecieraniem, a nawet jej zakleszczeniem.

W trakcie kontroli warto sprawdzić także stan przekładni oraz układu łożyskowego. Nietypowe dźwięki podczas pracy – stuki, zgrzyty, wycie – mogą świadczyć o ich zużyciu. Dodatkowym sygnałem alarmowym jest nadmierne nagrzewanie się obudowy w trakcie pracy. To objaw, który często umyka uwadze operatorów, a może świadczyć o nieprawidłowym smarowaniu lub uszkodzeniu wewnętrznych komponentów napędu.

Sprawność hamulców wciągnika powinna być traktowana priorytetowo. Ich skuteczność decyduje o bezpieczeństwie ludzi i mienia w obszarze pracy urządzenia. Spadek efektywności hamowania, wydłużony czas reakcji czy nieregularne zatrzymywanie się ładunku to sygnały, których nie wolno ignorować.

Stan liny – kluczowy wskaźnik bezpieczeństwa

Wciągnik linowy, niezależnie od producenta i klasy konstrukcyjnej, w swojej pracy całkowicie opiera się na elemencie krytycznym, jakim jest lina stalowa. To właśnie ona przenosi obciążenia, utrzymuje ładunek i decyduje o płynności oraz bezpieczeństwie całego procesu podnoszenia. Regularna i dokładna kontrola stanu liny to obowiązek każdego użytkownika suwnicy, a jej pominięcie może prowadzić do konsekwencji nie tylko finansowych, ale przede wszystkim – zagrożenia zdrowia i życia ludzi pracujących w pobliżu.

Podstawową formą oceny liny jest analiza jej powierzchni. Nawet pozornie drobne uszkodzenia, takie jak przetarcia, pojedyncze pęknięcia drutów czy deformacje struktury, mogą wskazywać na znaczne zużycie i potrzebę wymiany. Szczególną uwagę warto zwrócić na punkty styku liny z prowadnicami, bębnem oraz bloczkami – to tam najczęściej dochodzi do intensywnego tarcia i nadmiernych naprężeń.

Poważnym sygnałem alarmowym są widoczne rozwarstwienia splotów, spłaszczenia lub nieregularne zwoje. Takie objawy wskazują na pogorszenie właściwości mechanicznych i są realnym zagrożeniem dla dalszej eksploatacji urządzenia. Jeżeli zauważymy, że lina układa się na bębnie nierównomiernie, przeskakuje między rowkami lub zaczyna się skręcać, to znak, że doszło do utraty elastyczności lub uszkodzenia wewnętrznego rdzenia.

Warto też pamiętać o obowiązujących normach dotyczących dopuszczalnej liczby pękniętych drutów na odcinku roboczym. Ich przekroczenie automatycznie dyskwalifikuje linę z dalszego użytku, nawet jeśli pozostałe fragmenty wydają się być w dobrym stanie. Takie wartości powinny być znane każdemu operatorowi i serwisantowi – ich lekceważenie może skutkować zerwaniem liny w najmniej spodziewanym momencie.

Odrębną kwestią jest promień gięcia liny – oznaczany jako stosunek D/d (średnica bębna do średnicy liny). Zbyt mały promień gięcia prowadzi do nadmiernych naprężeń wewnętrznych, co znacząco skraca żywotność liny. Jeśli podczas przeglądu okaże się, że bęben lub bloczki nie spełniają minimalnych wymogów projektowych, konieczna może być ich wymiana lub modyfikacja.

Nie możemy też pominąć znaczenia prawidłowego nawinięcia liny na bęben. Skrzyżowane zwoje, zbyt ciasne uzwojenia lub węzły powstałe w wyniku nieprawidłowego prowadzenia liny są bezpośrednim zagrożeniem dla bezpieczeństwa pracy. Regularna korekta sposobu nawijania i właściwe ustawienie prowadnicy liny to działania, które powinny być elementem każdej rutynowej kontroli.

Diagnoza układów elektrycznych i sterujących

Choć o wciągniku linowym najczęściej myślimy w kontekście jego mechanicznych komponentów, to właśnie układy elektryczne i sterujące odpowiadają za precyzję, szybkość i bezawaryjność jego pracy. W dobie automatyzacji i cyfryzacji przemysłu, to właśnie od sprawności systemów elektrycznych zależy nie tylko funkcjonalność, ale i zgodność z normami bezpieczeństwa. Ich diagnostyka powinna być integralną częścią każdej kontroli technicznej.

Pierwszym krokiem jest sprawdzenie stanu zewnętrznej instalacji – okablowania, osłon, złączy oraz gniazd. Uszkodzona izolacja, ślady nadpaleń, luźne konektory czy nieszczelne przepusty kablowe mogą prowadzić do zwarć, zakłóceń pracy falowników lub awarii modułów sterujących. To szczególnie istotne w zakładach, gdzie panują trudne warunki środowiskowe – wysokie zapylenie, zmiany temperatury czy obecność wilgoci.

Kolejnym elementem, który należy zweryfikować, są szafy sterownicze. Sprawdzamy ich czystość, szczelność oraz stan komponentów wewnętrznych. Zwarcia, ślady korozji na listwach zaciskowych, niewłaściwie dobrane bezpieczniki czy przeciążone przekaźniki to problemy, które często są ignorowane aż do momentu, gdy prowadzą do zatrzymania pracy suwnicy.

Bardzo istotna jest też kontrola działania krańcówek i czujników pozycji. Niesprawny wyłącznik krańcowy może nie zatrzymać ruchu wciągnika na czas, co skutkuje uderzeniem ładunku o element konstrukcyjny lub zniszczeniem samego urządzenia. Warto przy tym nie tylko sprawdzić fizyczny stan czujników, ale też ich reakcję w systemie – czy sygnał z krańcówki dociera do układu sterowania i czy jest prawidłowo interpretowany.

Nowoczesne wciągniki coraz częściej wyposażone są w falowniki i sterowniki PLC. W przypadku ich diagnostyki bardzo ważne jest sprawdzenie poprawności działania wszystkich funkcji – takich jak łagodny rozruch, kontrola przeciążeniowa czy automatyczne wyłączenie w przypadku wykrycia błędu. Jeśli urządzenie zgłasza kody usterek, należy je przeanalizować na podstawie instrukcji producenta i historii błędów zapisanych w pamięci sterownika.